San Juan, 28 de Julio.- Emilio Álvarez, es un ingeniero sanjuanino que desde hace dos años forma parte de un equipo de trabajo que busca diseñar un chip que, desde la microelectrónica, mejore la calidad de algunos dispositivos médicos implantables.

Este ingeniero de 34 años, egresó de la Facultad de Ingeniería hace cuatro años y fue entonces cuando, mediante un concurso público, obtuvo una beca para realizar un posgrado en la Universidad Tecnológica Nacional Regional Buenos Aires.

Emilio junto a Federico Di Vruno, Sebastián Pazos y Fernando Aguirre, comenzó a trabajar en un largo proceso en busca de un chip versátil y de bajo consumo. Este proceso consta de varias partes, abarcando desde el Concepto, hasta la Fabricación y posterior medición. “Son dos picos de furor, muchas horas de diseño, 3 o 4 meses de tranquilidad hasta que lo enviado a fabricar vuelve, y de ahí muchas horas de medición. Es largo, y estamos recién empezando”, relató a Diario de Cuyo Online.

“Hay que tener en cuenta muchas cosas a la hora de hacer un dispositivo médico implantable. El bajísimo consumo es una de ellas, ya que se alimenta con pilas y no se puede intervenir al paciente todos los meses para cambiarla. Esto impone muchas limitaciones y desafíos”, explicó Álvarez y agregó que la baterías normalmente se cambian entre los 5 y 10 años.

Otro aspecto destacado por el profesional es la posibilidad de que el mismo circuitosirva para varias patologías. “El chip es un amplificador, que sirve para hacer mas grandes los diminutos impulsos eléctricos del corazón. Estos impulsos tienen distinta forma, de acuerdo a la patología que apunte. La parte innovadora de este diseño es que un circuito sirve para muchas patologías, solo cambia la programación. Puede programarse para amplificar mucho o poco, filtrar ruido, dejar pasar solo un tipo de señales, etc. El circuito es tan configurable que incluso serviría para otros dispositivos implantables, por ejemplo, como detector de señales nerviosas Mioeléctricas para poder mover miembros protésicos", expresó.

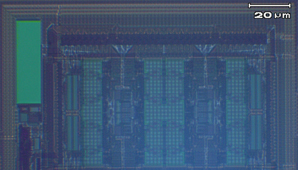

El diseño ya tuvo una prueba de concepto exitosa y actualmente se están realizando las mediciones sobre el chip fabricado. “Mandamos el chip a ser fabricado en una empresa Alemana. Actualmente hay muy pocas empresas que fabrican chips en todo el mundo. En Febrero llegó el chip ya fabricado, y ahora se están haciendo una serie de mediciones que permitirán saber si el dispositivo funciona como se esperaba, o hay alguna sección que debe ser rediseñada.”, explicó.

Aunque las expectativas son buenas, todavía no hay una fecha concreta de finalización del proyecto. “Todo dependerá de las pruebas que estamos haciendo, una cosa son las proyecciones que podemos hacer y otra como funcione realmente”, concluyó.